- +55 31 9 8303-4733

- contato@isqbrasil.com.br

- Trabalhe Conosco

Avaliação de integridade em regeneradores de alto forno

O ISQ teve suas primeiras atividades no país ligadas ao setor siderúrgico e de lá para cá se passaram 25 anos de dedicação a um dos setores mais importantes e desafiadores da indústria brasileira. Todo esse tempo de dedicação nos permitiu desenvolver diversas soluções para a diagnose e avaliação de integridade estrutural de diversos ativos.

Um dos equipamentos mais críticos de uma usina integrada é o alto forno, responsável pelo processo de redução do minério de ferro em ferro gusa, matéria prima para a produção do aço. Para que o alto forno opere de forma adequada, uma grande vazão de ar quente é necessária para garantir uma reação adequada em seu interior. Os principais equipamentos responsáveis pelo aquecimento do ar que alimenta os alto fornos são os regeneradores ou hot stoves.

Antes do ar de sopro ser entregue aos tuyeres do alto-forno, ele é pré-aquecido ao passar por estufas de ar quente regenerativas que são aquecidas principalmente pela combustão do gás do alto-forno (BFG). Dessa forma, parte da energia do BFG é devolvida ao alto-forno na forma de calor sensível, que reduz substancialmente a necessidade de coque para alto-forno e facilita a injeção de combustíveis auxiliares, como carvão pulverizado, como substituto do coque metalúrgico, que é mais caro, melhorando a eficiência do processo e reduzindo o custo de produção.

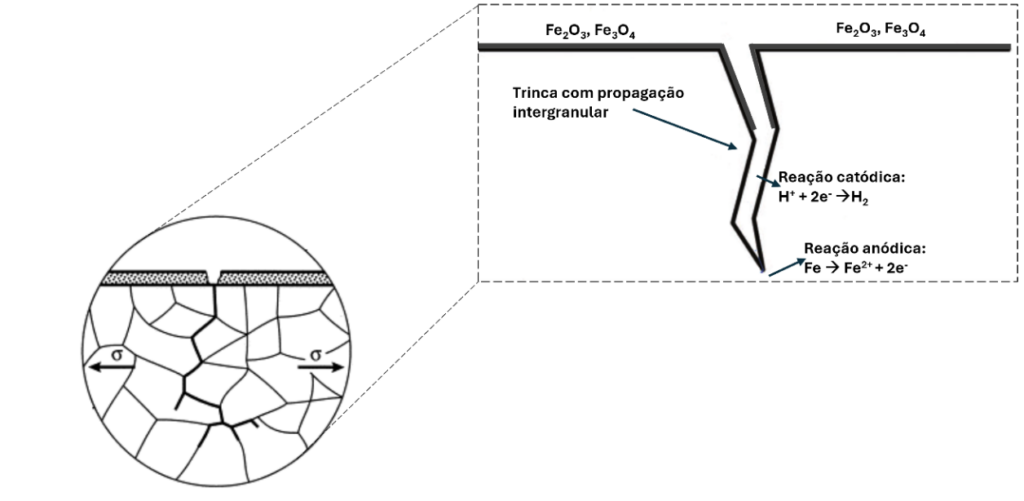

- Como todo equipamento, os regeneradores estão sujeitos a danos decorrentes do uso, sendo um dos principais a ocorrência de trincamento por corrosão sob tensão, que ocorre principalmente no domo, devido às elevadas temperaturas dos regeneradores modernos.

- A corrosão sob tensão (CST) em regeneradores de alto-forno, especialmente em regiões de alta temperatura, é um fenômeno complexo que envolve a interação entre tensões residuais, materiais de construção e ambientes corrosivos específicos. Esta interação pode resultar em falhas catastróficas do material, comprometendo a integridade e segurança estrutural dos componentes. A compreensão detalhada das reações químicas envolvidas e dos fatores operacionais críticos é essencial para desenvolver estratégias eficazes de mitigação e prevenção.

Reações Químicas Envolvidas no SCC

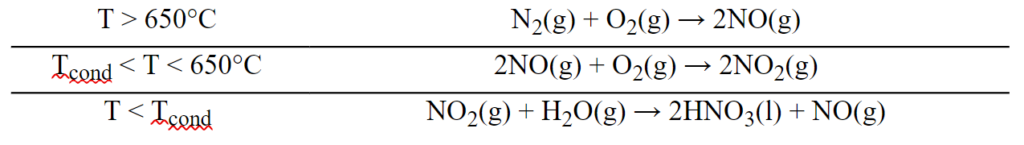

O SCC em regeneradores de alto-forno é principalmente impulsionado pela presença de agentes corrosivos, como o óxido de nitrogênio (NOx), formado a partir do nitrogênio do ar em temperaturas mais elevadas. Em linhas gerais, podemos considerar três principais reações nesse processo:

Isto porque, a operação do regenerador ocorre em duas etapas. Na primeira, a câmara de combustão recebe ar e gás combustível e promove a queima destes gerando o gás ácido. O calor desse processo é retido nos refratários e, então, se inicia a segunda fase da operação. Ar frio é circulado e absorve o calor dos refratários gerando o ar quente.

Durante o processo de aquecimento do ar, a temperatura no costado do regenerador pode reduzir consideravelmente abaixo do ponto de condensação da água. Consequentemente, NO2 irá dissolver na água e levar a formação de ácido nítrico. Por sua vez, o ácido nítrico combinado com os compostos dissolvidos do material isolante, resulta em condensados ácidos que produzem uma solução de nitrato (por exemplo, nitrato de cálcio) que é responsável pela corrosão sob tensão nos regeneradores.

Dessa forma, a ocorrência dessas reações em regiões de concentração de tensão, como soldas e entalhes, leva ao desenvolvimento de trincas de corrosão sob tensão. A propagação dessas trincas no aço carbono tem um caráter intergranular, ou seja, ocorre preferencialmente ao longo dos contornos de grão.

Fatores Críticos Operacionais

- Temperatura do Domo: Operações com temperaturas do domo em excesso de 1300°C favorecem a formação de NOx, o precursor dos agentes corrosivos. Manter a temperatura do domo dentro de limites seguros é essencial para minimizar a formação desses compostos.

- Pressão de Operação: Altas pressões operacionais exacerbam as tensões mecânicas nos materiais, tornando-os mais suscetíveis ao SCC em presença de agentes corrosivos.

- Concentrações de Tensão: Áreas com concentrações de tensão, como soldas, entalhes, e transições de material, são particularmente vulneráveis ao SCC. A seleção de materiais resistentes ao SCC, técnicas de soldagem adequadas, e o tratamento de alívio de tensões são críticos.

- Material e Revestimento: A seleção de materiais resistentes à corrosão, como o aço 16Mo3 (ASTM A204), e o uso de revestimentos protetores (como o sistema Stellatar-D) podem oferecer resistência adicional contra o SCC.

- Projeto do Regenerador: Um design que minimize as diferenças de expansão térmica e concentrações de tensões, juntamente com sistemas de proteção eficazes (como escudos térmicos), contribui significativamente para a redução do risco de SCC.

- Manutenção e Monitoramento: A adoção de estratégias de manutenção proativa, incluindo inspeções regulares e monitoramento de condições operacionais, permite a identificação precoce e correção de condições propícias ao SCC.

Detecção de Danos por CST

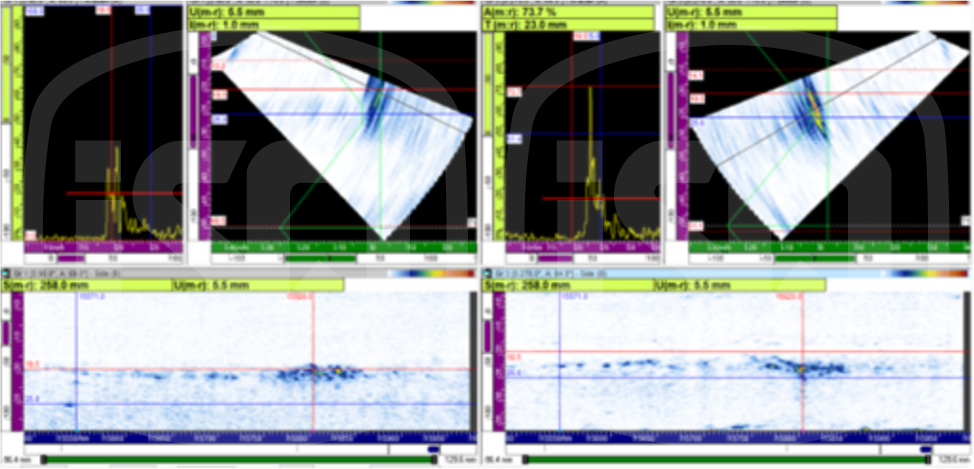

O ISQ utiliza a tecnologia de ultrassom phased array para detecção de trincas por CST em regeneradores em serviço. A metodologia do ISQ possibilita a inspeção com o equipamento em operação, cujas temperaturas chegam a 150°C.

A inspeção normalmente é realizada em toda as soldas do costado e domo, e busca detectar indicações muito pequenas, de baixa detectabilidade, muitas vezes abaixo do critério de aceitação do código de construção normalmente adotado. Essa metodologia demanda o emprego de equipamentos e scanners avançados, procedimentos específicos e pessoal altamente capacitado e treinado, além do frequente uso do acesso por cordas.

Avaliação de Integridade Estrutural

Devido à dificuldade de determinação da taxa de propagação das trincas de corrosão sob tensão, o estudo de adequação ao uso para esse tipo de dano tem um caráter informativo sobre a criticidade do tamanho atual da trinca e deve ser validado a cada inspeção, cuja periodicidade é determinada caso a caso.

Tipicamente o estudo leva em consideração as seguintes etapas:

1. Classificação das descontinuidades em relação ao posicionamento na espessura do componente inspecionado (superficiais internas (CST), internas (fabricação)) ;

2. Determinação das propriedades mecânicas e de tenacidade dos materiais das regiões envolvidas na análise (metal base e juntas soldadas) ;

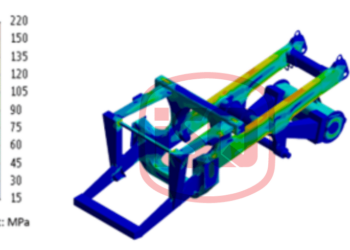

3. Desenvolvimento de modelo numérico para o estabelecimento das tensões primárias e secundárias atuantes nos tampos (efeitos térmicos, pressão interna e peso próprio) ;

4. Análise crítica dos relatórios de inspeção e estudo de interação entre descontinuidades próximas ;

5. Utilização dos procedimentos dos documentos API 579 / ASME FFS-1 e BS-7910 para a definição da criticidade das descontinuidades registradas pela inspeção por ultrassom phased array, incluindo a definição de dimensões críticas para a falha do equipamento ;

6. Avaliação da condição leak-before-break do componente, com definição da possibilidade de vazamento contido, em caso de trinca passante não detectada ;

7. Desenvolvimento de um estudo teórico (conservativo) relacionado a propagação subcrítica das descontinuidades caracterizadas como oriundas de mecanismo de dano por corrosão sob tensão no material.

Ao final do estudo é entregue um relatório com um laudo sobre a criticidade dos danos detectados, as dimensões críticas dos defeitos, que servem como referência para inspeções de campo futuras e a periodicidade de inspeção recomendada para o equipamento.