- +55 31 9 8303-4733

- contato@isqbrasil.com.br

- Trabalhe Conosco

O contributo das iniciativas em IoT para a diagnose de sistemas complexos

Os sistemas de IoT (Internet of Things) revolucionaram a forma como a indústria trabalha. O Estado dos Equipamentos já pode ser monitorado e avaliado de forma instantânea e remota permitindo uma maior eficiência, precisão e pro atividade na manutenção e operação dos equipamentos industriais.

A Indústria 4.0 surgiu com o objetivo de automatizar e integrar novas tecnologias nos processos industriais. Entre os principais temas dessa revolução estão a Inteligência Artificial (IA), Machine Learning, Internet das Coisas (IoT), robótica, impressão 3D, nanotecnologia e biotecnologia. No caso específico dos sistemas de IoT (Internet of Things), a implementação liga os ativos industriais ao utilizador de forma integrada, instantânea e remota, através da internet. Isso possibilita que toda a fábrica seja monitorizada e controlada remotamente por sensores.

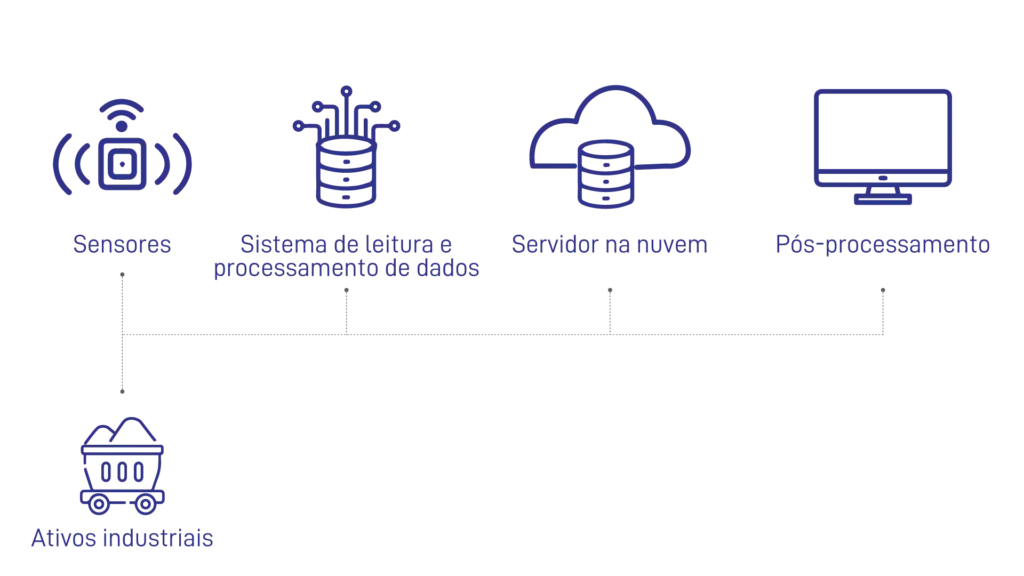

As principais aplicações desta tecnologia no setor de avaliação de ativos incluem a monitorização da condição mecânica/estrutural de equipamentos, a medição dos ciclos operacionais e determinação da vida útil, bem como a medição de níveis de vibração e de temperatura e pressão. Adicionalmente, possibilitam a previsão e identificação automatizada de falhas, na sequência das quais são elaborados, posteriormente, planos de manutenção e inspeção. Os sistemas de IoT são ainda utilizados para o diagnóstico de equipamentos, um processo que inclui sensores, sistemas de leitura e processamento de dados e servidores na nuvem.

No global, estas iniciativas em IoT têm transformado a forma de diagnosticar sistemas complexos. Isto permitiu uma maior eficiência, precisão e proatividade na manutenção e operação dos equipamentos industriais.

Case Vagão Instrumentado

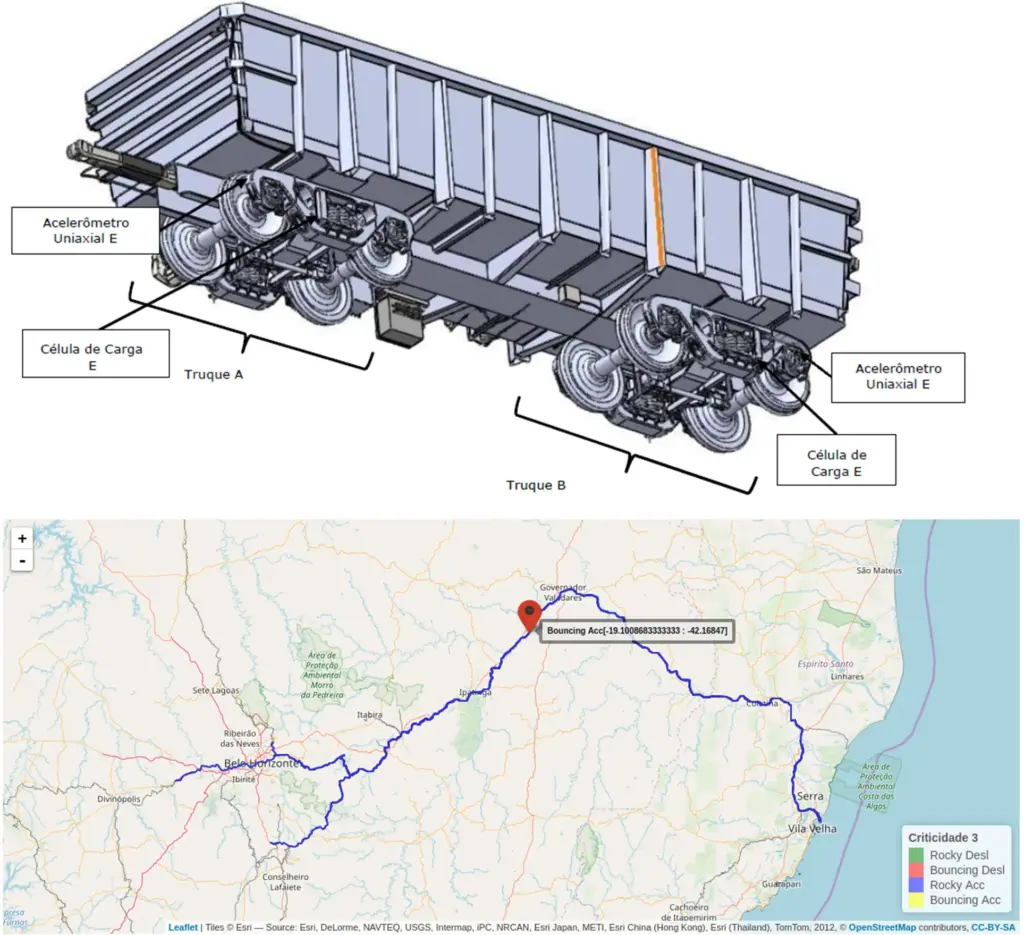

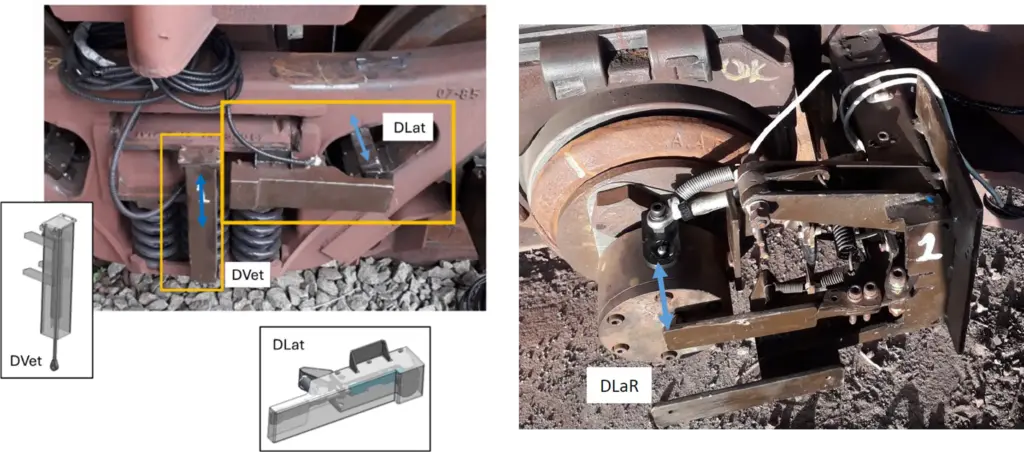

Um exemplo de sistema complexo é o vagão instrumentado. Este sistema tem diferentes tipos de sensores, como acelerómetros, sensores de deslocamento das molas, extensômetros e GPS. Além disso, possui um sistema embutido para recolher e enviar dados na nuvem. Isto permite verificar remotamente a condição da via permanente. Assim, através de parâmetros predefinidos, é possível identificar diferentes tipos de defeitos na via, como danos pontuais nos trilhos, desgastes e desalinhamentos. O ISQ Brasil também desenvolve soluções para sistemas de monitorização de conforto humano em vagões de passageiros. Por exemplo, é possível verificar o sistema de aquisição de dados utilizado para monitorização por meio de acelerómetros triaxiais, assim como a visualização do trajeto com separação de diferentes níveis de criticidade de conforto. A imagem 2 mostra os dispositivos de medição de deslocamentos vertical (DVet) e lateral (DLat) da travessa central do truque de um vagão de minério.

Esta imagem evidencia também a medição do deslocamento lateral (DLaR) do mancal do rodeiro. Todos estes dispositivos foram desenvolvidos pelo ISQ Brasil. No caso do sistema de medição de deslocamentos verticais foi feito por um transdutor linear, com sistema de fixação e proteções projetado pelo ISQ. Já para a medição dos deslocamentos laterais, o ISQ Brasil desenvolveu e fabricou células de carga com extensômetros.

Cálculo de vida útil

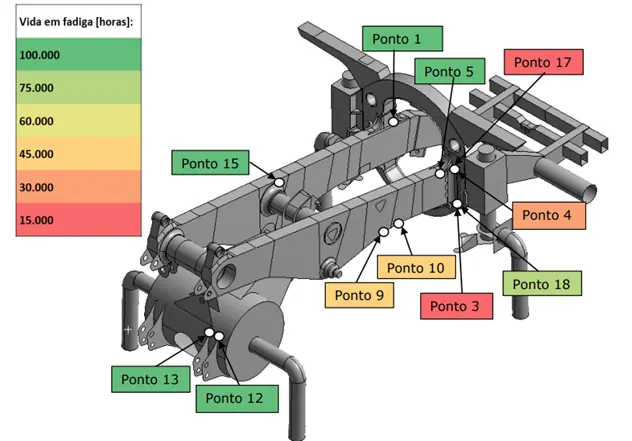

No Brasil, o ISQ tem utilizado também dispositivos IoT para cálculo de vida útil em diversos tipos de equipamentos móveis, principalmente nos setores de mineração e siderurgia. Com isso, é possível informar os clientes das vidas esperadas em fadiga para cada componente do equipamento. Da mesma forma, são feitos planos de inspeção direcionados e propostas soluções de projeto para melhoria da vida útil nas componentes mais críticas. Neste caso, os sensores utilizados são os Strain Gages para medição das deformações. Além disso, os dados são tratados pelo sistema DAQ, desenvolvido e fabricado pelo ISQ Brasil. Posteriormente, os dados são enviados para um servidor na nuvem e disponibilizados para os computadores da engenharia na sede do ISQ Brasil. Através do desenvolvimento de equipamentos e serviços, evidencia-se a capacidade do ISQ de criar soluções que recorrem às mais recentes tecnologias.

EQUIPAMENTOS PARA ESTUDO DE VIDA ÚTIL

Principais equipamentos com estudo de vida útil através da implementação de sistemas de IoT.

Equipamentos de mineração

- Camiões fora de estrada

- Escavadoras

- Tratores de esteira

- Máquinas de pátio

Equipamentos de siderurgia

- Pontes rolantes

- Torres de giro

- Peneiras vibratórias

A tecnologia IoT aliada ao diagnóstico de Equipamentos

Os sistemas de IoT são ainda utilizados para o diagnóstico de equipamentos, um processo que inclui sensores, sistemas de leitura e processamento de dados e servidores na nuvem.

São compostos por várias partes: SENSORES: Dispositivos que captam estímulos externos, físicos ou químicos, e os transformam em sinais mensuráveis. Funcionam como transdutores, convertendo parâmetros de engenharia em sinais elétricos. Na indústria, os principais parâmetros medidos pelos sensores incluem:

- Temperatura

- Pressão

- Tensão e corrente elétrica

- Posição e deslocamento

- Vibração

- Deformação mecânica

SISTEMAS DE LEITURA E PROCESSAMENTO DE DADOS (DATA ACQUISITION SYSTEM – DAQ):

Responsáveis pela leitura dos sinais medidos, sejam digitais ou analógicos. Além disso, converte, processa e armazena esses sinais. O armazenamento pode ser feito na memória física do sistema DAQ e/ou enviado para um servidor na nuvem.

SERVIDOR NA NUVEM (CLOUD SERVER):

Sistema que permite o armazenamento de dados, através da internet, para um sistema de armazenamento externo. A principal vantagem do armazenamento em nuvem é a disponibilidade dos dados recolhidos em campo num sistema de computador remoto.

SISTEMA DE PÓS-PROCESSAMENTO:

Sistemas computadorizados que recebem os dados armazenados e realizam o tratamento (separar ou juntar dados, aplicação de filtros digitais, transformação para domínio da frequência). Além disso, os programas desenvolvidos com Inteligência Artificial e Machine Learning podem interpretar os dados e diagnosticar os ativos industriais.