- +55 31 9 8303-4733

- contato@isqbrasil.com.br

- Trabalhe Conosco

Avaliação FFS API 579 – Criticidade de trincas

Toda estrutura pode apresentar descontinuidades inerentes ao processo de fabricação, principalmente estruturas soldadas. Mesmo que ensaios não destrutivos tenham sido empregados na inspeção da qualidade, estes possuem um nível de sensibilidade associado que influencia na detecção.

A depender de diversos fatores, como tamanho e tipo de descontinuidade, tenacidade do material, condições ambientais e cargas atuantes, muitas descontinuidades oriundas da fabricação normalmente não afetam a integridade da estrutura. De fato, algumas descontinuidades se tornam detectáveis somente após certo tempo de operação do equipamento, principalmente quando métodos não-convencionais de inspeção com maior sensibilidade são empregados. Nesse caso, uma série de questões são levantadas:

1) Qual o tamanho máximo admissível da descontinuidade para evitar a falha?

2) O equipamento pode retornar à operação e conviver a descontinuidade durante certo tempo ou é necessário repará-lo imediatamente?

3) Quanto tempo levará para a descontinuidade atingir o tamanho crítico? Qual o intervalo recomendado entre inspeções nesse caso?

Vale lembrar que os termos descontinuidade e defeito não são sinônimos. O termo descontinuidade implica que a homogeneidade das características físicas, mecânicas e metalúrgicas do material foi interrompida em certo local. É considerada como um defeito caso não satisfaça os requisitos mínimos de aceitação de uma norma aplicável.

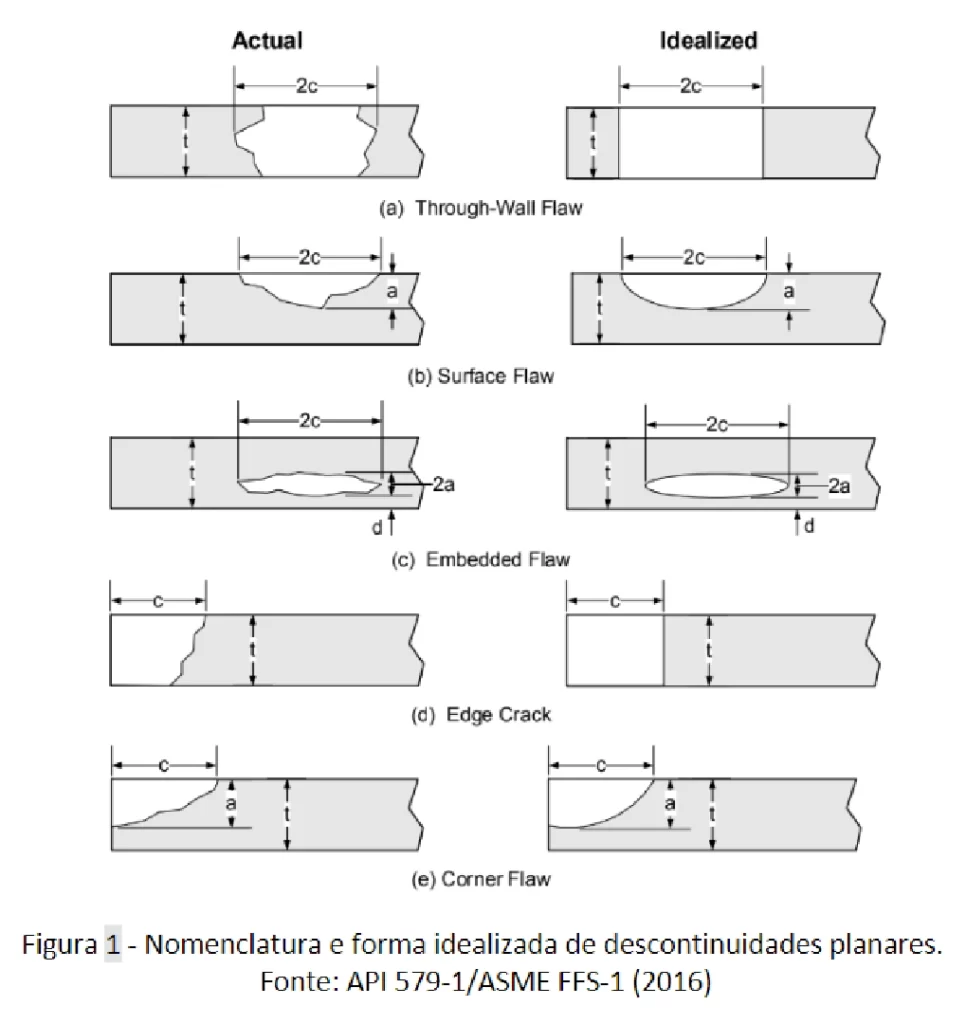

As trincas são descontinuidades muito comuns em construções soldadas e fazem parte de um grupo de descontinuidades denominadas descontinuidades planares (crack-like flaws), assim como falta de fusão e falta de penetração em soldas. Descontinuidades desse tipo são caracterizadas por 2 dimensões: comprimento e profundidade. Diferentemente das descontinuidades volumétricas (volumetric flaws), caracterizadas por 3 dimensões, as descontinuidades planares apresentam concentração de tensão muito elevada em suas extremidades, o que as tornam mais críticas.

O código API 579-1/ASME FFS-1 fornece procedimentos para avaliação de descontinuidades planares presentes em equipamentos pressurizados, como vasos de pressão, tubulações e tanques. Os métodos de avaliação são baseados nos conceitos da Mecânica da Fratura e, portanto, requerem o conhecimento das propriedades de tenacidade do material, das dimensões da descontinuidade e do nível de tensões atuantes.

Segundo o API 579-1/ASME FFS-1, as descontinuidades podem ser classificadas como superficiais (surface flaw), internas (embedded flaw) ou passantes (through-wall flaw), caso estejam localizadas no interior do componente. Caso estejam localizadas na extremidade do componente, as descontinuidades superficiais e passantes passam a ser denominadas edge cracks e corner flaws, respectivamente (Figura 1). Cabe esclarecer que para realização do cálculo o API 579-1/ASME FFS-1 ele idealiza a geometria da descontinuidade para possibilitar a realização de cálculos analíticos (Figura 1).

Durante a avaliação, descontinuidades superficiais muito profundas ou descontinuidades internas muito próximas à superfície são recategorizadas como passantes e superficiais, respectivamente, visto que as soluções analíticas disponíveis geram resultados conservativos ou imprecisos em ambos os casos.

Quando duas ou mais descontinuidades são muito próximas umas das outras, deve-se avaliar se existe interação entre elas de acordo com alguns critérios. Caso exista interação, elas são combinadas em uma única descontinuidade equivalente e as análises são realizadas baseadas nessas novas dimensões. Caso contrário, apenas a descontinuidade mais crítica deve ser considerada.

Como qualquer outra avaliação de dano realizada pelo API 579-1/ASME FFS-1, as descontinuidades podem ser avaliadas por três níveis diferentes: Nível 1, Nível 2 e Nível 3. Os métodos desses níveis variam de forma crescente em termos de complexidade, nível de conservadorismo, número de informações necessárias e limites de aplicação.

Os Níveis 1 e 2 somente podem aplicados caso todas as seguintes condições sejam satisfeitas:

1) O código original de projeto do equipamento deve ser um código reconhecido;

2) O equipamento não opera em regime de fluência;

3) Carregamentos dinâmicos não devem ser significativos;

4) As condições de carregamento e condições ambientais não levam ao crescimento subcrítico da descontinuidade (considerada estável).

Especificamente para o Nível 1, várias outras condições relacionadas à geometria do componente e da descontinuidade, aos carregamentos atuantes e ao material de construção também devem ser satisfeitas, mas não serão descritas aqui (ver item 9.2.2 do API 579-1/ASME FFS-1). Diante desse elevado número de restrições, em muitos casos não é possível aplicar diretamente o Nível 1, sendo o Nível 2 mais usualmente empregado.

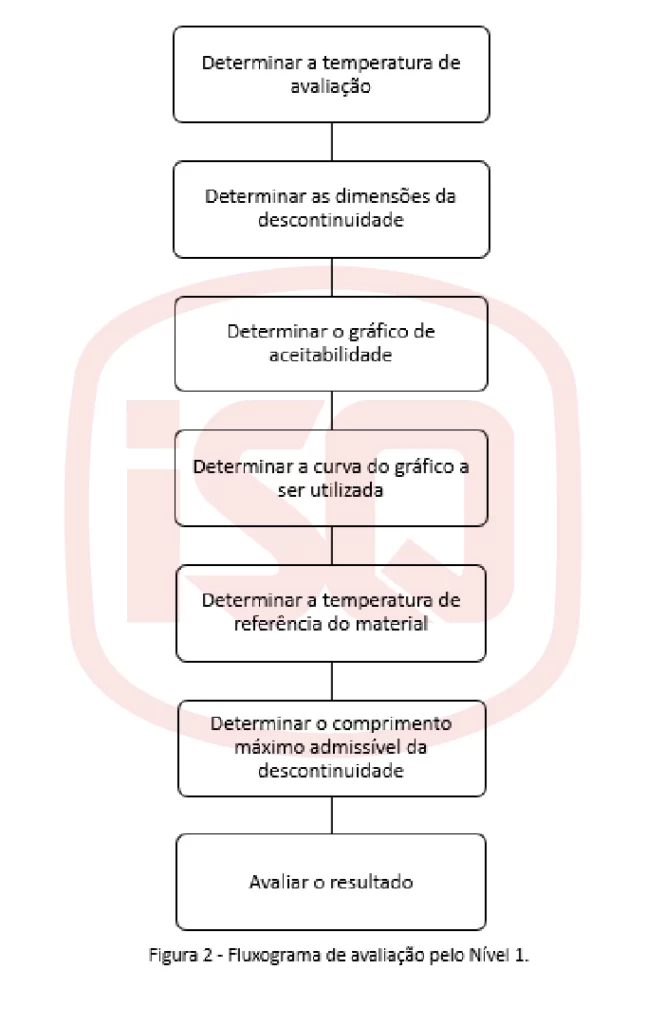

A Figura 2 apresenta a metodologia de avaliação pelo Nível 1. O procedimento consiste em 7 passos, detalhados a seguir, cujo objetivo final é determinar o comprimento máximo admissível para a descontinuidade em função da temperatura de avaliação e do material.

Os passos a serem seguidos são:

- Determinar a temperatura a ser utilizada na avaliação. O valor da CET (Critical Exposure Temperature) deverá ser considerado. A CET corresponde à menor temperatura que ocorre no equipamento devido às condições operacionais ou atmosféricas na presença de carregamentos atuantes que, combinados, ocasionem uma tensão primária superior à 55 MPa.

- Determinar o comprimento (2c) e profundidade (a) da descontinuidade a partir dos dados de inspeção.

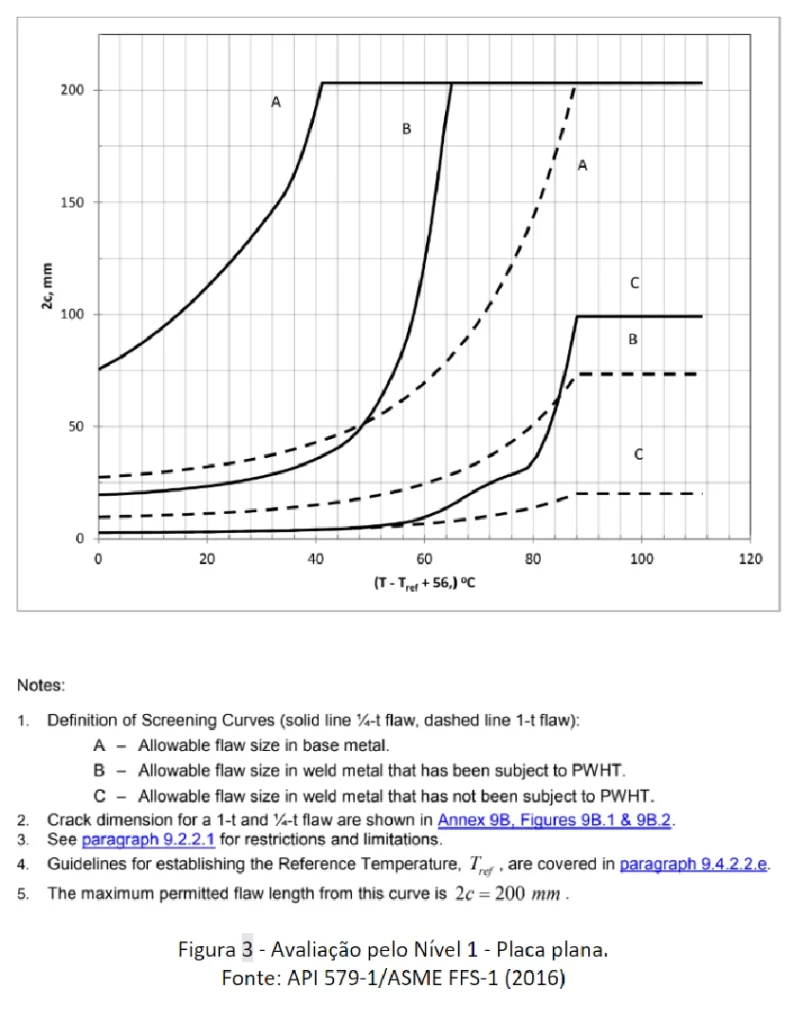

- De acordo com a geometria do componente (placa plana, cilindro ou esfera), do tipo de junta soldada (longitudinal ou circunferencial) e da orientação da descontinuidade com relação à junta soldada (paralela ou perpendicular), determinar o gráfico a ser utilizado para verificar a aceitabilidade (ver figuras 9.12 à 9.18 do API 579-1/ASME FFS-1). A Figura 3 mostra um exemplo do gráfico de avaliação para uma placa plana.

- Determinar a curva do gráfico a ser utilizada na avaliação.

a) Se a espessura do componente (t) for menor ou igual à 25 mm: Curvas com linha cheia são usadas caso a ≤ t/4 e curvas com linha tracejada são usadas caso a > t/4.

b) Se a espessura do componente (t) for maior que 25 mm e menor ou igual à 38 mm: Curvas com linha cheia são usadas caso a ≤ 6 mm e curvas com linha tracejada são usadas caso a > 6 mm.

c) Se a espessura do componente (t) for maior que 38 mm: não é permitido utilizar o Nível 1 de avaliação.

d) Caso a descontinuidade esteja presente no metal base, em solda sujeita à PWHT (PostWeld Heat Treatment) ou em solda não sujeita à PWHT, deve-se utilizar as curvas A, B ou C, respectivamente.

- Determinar a temperatura de referência do material (Tref). Essa temperatura é obtida na tabela 9.2 do API 579-1/ASME FFS-1 a partir do limite de escoamento mínimo e da curva de isenção de temperatura do material (ver tabela 3.2 do API 579-1/ASME FFS-1).

- Determinar o comprimento máximo admissível da descontinuidade (2c) utilizando o gráfico do Passo 3.

- Avaliar o resultado: se o comprimento da descontinuidade no componente for menor ou igual ao comprimento máximo admissível, a mesma é considerada aceitável. Caso contrário, deve-se realizar o reparo ou substituição do componente ou realizar a verificação pelo Nível 2 ou 3.

Como é possível observar, na análise pelo Nível 1 não é necessário calcular as tensões atuantes na região da descontinuidade tampouco estimar a tenacidade à fratura do material. Entretanto, em uma análise pelo Nível 2 essas informações são essenciais e devem ser obtidas seguindo as orientações do API 579-1/ASME FFS-1. Devido à maior complexidade envolvida, o procedimento de avaliação pelo Nível 2 não será detalhado aqui, podendo ser consultado no item 9.4.3 do código.

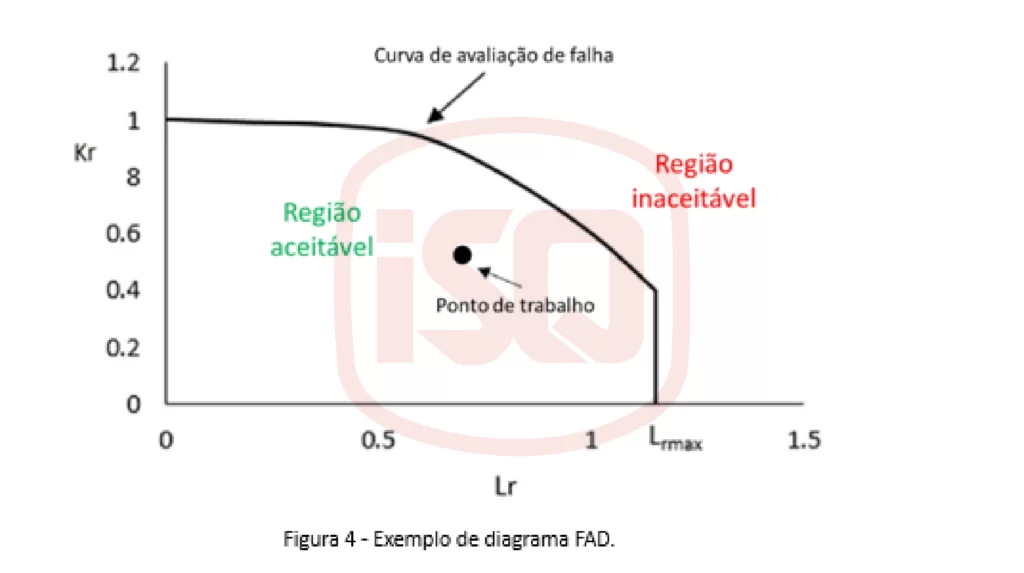

Diferentemente de uma avaliação pelo Nível 1, no Nível 2 não é obtido como resultado um comprimento máximo admissível para a descontinuidade e sim um diagrama denominado FAD (Failure Assessment Diagram), como exemplificado na Figura 4. Nesse diagrama, a descontinuidade é representada por meio de um ponto de trabalho. Caso esse ponto esteja situado dentro ou sobre a curva de avaliação, a mesma é considerada aceitável. Caso contrário, deve-se realizar o reparo ou substituição do componente ou realizar a verificação pelo Nível 3.

A avaliação pelo Nível 3 é utilizada caso não seja possível utilizar os Níveis 1 ou 2, caso a descontinuidade seja considerada inaceitável por esses níveis ou se é esperado ocorrer crescimento subcrítico durante a operação devido aos carregamentos atuantes ou condições ambientais. A avaliação pelo Nível 3 pode ser realizada de 5 formas diferentes, que não serão descritas aqui (ver item 9.4.4 do código).

É possível mostrar que em algumas situações a descontinuidade pode crescer ao longo da espessura do componente sem levar à falha catastrófica. Esse tipo de análise é denominado leak-before-break e parte do princípio de que um vazamento do fluido de operação indica o fim da vida remanescente, sendo útil nos casos em que a taxa de propagação é desconhecida. Para que essa avaliação seja válida, é necessário que o vazamento seja facilmente detectado, a descontinuidade não deve estar situada próxima à concentradores de tensões, a taxa de crescimento deve ser baixa o suficiente para que haja tempo hábil para reparo antes da falha e as consequências de um vazamento do fluido serem conhecidas.

O ISQ conta com equipe de inspeção e engenharia qualificada e com experiência em avaliações Fitness-For-Service de equipamentos em serviço que apresentam trincas e outros tipos de dano. Entrem em contato com o nosso time de especialistas.