- +55 31 9 8303-4733

- contato@isqbrasil.com.br

- Trabalhe Conosco

Programa de Risco, Corrosão e Integridade (RISCCI)

Programa de risco e corrosão orientado para a integridade de vasos de pressão, tubulações e tanques de armazenamento

Garantir a integridade dos ativos é ação fundamental para a preservação da segurança do processo e paradas de manutenção não programadas. Ao longo dos últimos anos, esse assunto ganhou novos contornos tendo um maior enfoque nas ações de gerenciamento.

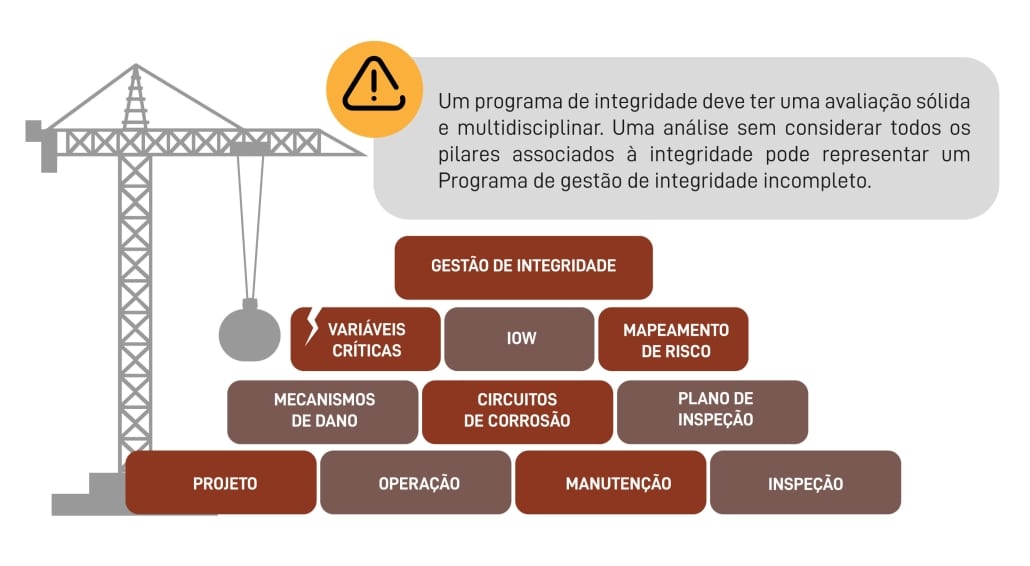

Nesse âmbito, dúvidas podem surgir e, a seguir, serão discutidas algumas delas. Os tópicos podem auxiliar na avaliação do sistema de gestão de ativos e identificação de possíveis pontos de melhoria. Afinal, um programa de integridade deve ter uma avaliação sólida e multidisciplinar. Uma análise sem considerar todos os pilares associados à integridade pode representar um programa de gestão de integridade incompleto.

Iniciando esse processo de avaliação podem ser realizadas duas perguntas preliminarmente:

Estão sendo consideradas todas as avaliações fundamentais no programa de integridade até então implementado?

São avaliados os aspectos associados ao projeto, operação e as ações de inspeções anteriores?

O Programa RISCCI do ISQ realiza uma avaliação completa dos seus ativos, elevando o patamar da gestão de integridade e fornecendo informações valiosas para a tomada de decisões. O programa baseia-se em uma análise do processo sob a ótica da corrosão e a avaliação do risco de equipamentos estáticos, nomeadamente tubulações e dutos, tanques e vasos de pressão. Risque da sua lista as atividades desnecessárias e foque nos itens essenciais para a integridade dos ativos.

Projeto

A equipe ISQ avalia os documentos associados ao projeto como fluxogramas, desenhos, isométricos e lista de linhas de forma a coletar as informações disponíveis, bem como, confrontar os dados apresentados nos diferentes documentos. Não é incomum, a identificação de divergências entre os documentos analisados o que gera um input importante para atualização das documentações de projeto.

Operacional

É realizado um estudo detalhado do processo industrial a fim de entender os objetivos da unidade, especificidades e as funções de cada equipamento.

A avaliação operacional é realizada de forma ampla e abrange operação normal, paradas, partidas e regimes intermitentes. Para cada um desses cenários são avaliados os fluidos presentes, temperatura, pressão e possíveis contaminantes. Isso porque, determinados mecanismos de dano podem estar ativos em um cenário e não em outro.

Hoje é fácil na sua gestão de integridade identificar os mecanismos mais críticos de determinada unidade? A avaliação realizada considera tanto mecanismos internos quanto os externos?

Circuitos de corrosão

A divisão da unidade em circuitos de corrosão auxilia na avaliação dos ativos que apresentam similaridades quanto ao projeto e às condições operacionais. Isto não significa que todos os ativos desse circuito têm o mesmo risco, porém eles apresentam mesmos modos de deterioração.

Ativos que estão próximos no processo não necessariamente pertencem ao mesmo circuito, é necessário avaliar no detalhe para evitar uma avaliação inadequada. A avaliação é realizada de acordo com as diretrizes estabelecidas no API RP 970.

Histórico de inspeção

As inspeções anteriores são avaliadas sob a ótica dos mecanismos de dano de cada sistema. Uma inspeção realizada sem ser orientada ao mecanismo, pode não ser efetiva na identificação/acompanhamento da evolução deste.

Somente a ação de realizar a inspeção não significa que a integridade do ativo está sendo avaliada. Alguns questionamentos são importantes: é sabido os pontos críticos do processo, como pontos mortos e pontos de injeção? Os planos de inspeção são definidos de acordo com o dano que se deseja identificar e seguindo uma abrangência correta?

Histórico de manutenção

Avaliação de manutenções anteriores pode identificar alterações divergentes do projeto inicial. Por exemplo, a adição de um revestimento interno, para controle de determinado mecanismo corrosivo, pode implicar na ativação de outro dano.

Na área industrial as unidades são interligadas e é importante entender possíveis impactos de alterações/descontroles operacionais nos diferentes pontos do processo. A avaliação das manutenções realizadas pode auxiliar nas correlações de eventos e possíveis mudanças operacionais que são mais sensíveis para o sistema.

Risco

O risco é avaliado com base no API RP 580 e API RP 581 e leva em consideração a probabilidade de um evento ocorrer e a consequência, caso esse evento esse evento ocorra. É importante que sejam avaliadas as duas componentes do risco para que a classificação da criticidade dos ativos seja completa e as decisões sejam tomadas com o maior número de informações disponíveis. Itens que possuem baixa consequência de falha, em relação ao fluido operacional, podem apresentar uma alta probabilidade o que acarreta um risco alto.

Há três abordagens possíveis para a determinação do risco: qualitativa, quantitativa e semiquantitativa. A abordagem usualmente utilizada no programa RISCCI é uma abordagem semiquantitativa que alia a velocidade da qualitativa e o rigor da quantitativa.

O conhecimento de como o risco é distribuído na unidade auxilia na racionalização dos recursos de inspeção, pois é possível focar mais esforços nos itens mais críticos.

Seu gerenciamento e priorização de ativos segue um critério bem definido e fundamentado tecnicamente?

Janelas de integridade operacionais (Integrity Operation Windows, IOWs)

Durante a fase de projeto são definidos os intervalos possíveis de operação de uma unidade industrial. Além disso, há orientações quanto às condições de operação que são focadas na otimização da produção. Assim como, há condições operacionais que podem ser mais críticas para determinado mecanismo de dano. A análise completa da unidade permite definir os limites operacionais que representam as janelas seguras de operação levando em conta o foco na produção e na degradação (API RP 584).

Plano de Inspeção

O plano de inspeção baseado no risco leva em consideração os mecanismos de dano ativos para cada componente e o risco atual de cada um deles. É estabelecido um risco admissível e, após atingir esse nível, ações precisam ser implementadas a fim de reduzi-lo. São recomendadas ações de inspeção para os componentes que apresentam um risco já elevado ou que atingirão esse risco em determinado intervalo de tempo. As recomendações de inspeção são geradas de acordo com o estabelecido no API RP 581 ou nos procedimentos do cliente aplicáveis.

A depender das características construtivas do componente são recomendadas ações de inspeção intrusivas e não intrusivas, considerando as técnicas mais adequadas e suas limitações. Sendo assim, o plano de inspeção é personalizado e individualizado e tem como base todas as informações tratadas anteriormente.