- +55 31 9 8303-4733

- contato@isqbrasil.com.br

- Trabalhe Conosco

Cálculo de fadiga por extensometria

Avaliação mecânica-estrutural é essencial para garantia de segurança de operação, otimização de matérias primas e processos de manufatura, dinâmica de movimentação (caso aplicável), cumprimento de requisitos normativos etc. Essas análises estão presentes nos principais ramos industriais, tais como: mineração, siderurgia, petroquímica, papel e celulose e automobilística.

Uma das etapas mais complexas de uma análise mecânica-estrutural consiste na determinação dos carregamentos que atuam na estrutura em estudo. Os carregamentos influenciaram de forma direta nas tensões mecânicas que, por sua vez, são necessárias para avaliar o equipamento pelos critérios de falha (colapso plástico, fadiga e flambagem).

Se o componente possui geometria complexa ou as tensões não podem ser determinadas de maneira fácil e precisa, análises experimentais podem ser utilizadas para medição direta de tensões, deformações, entre outros parâmetros físicos. Dessa forma, os ciclos de tensão obtidos experimentalmente podem ser empregados para o cálculo de vida em fadiga do componente de maneira mais precisa.

São exemplos de equipamentos com ciclos de carregamento mais complexos:

- Máquinas de Movimentação e Carga (Carregadeiras, Tratores, Caminhões, Perfuratrizes);

- Máquinas de Pátio de Mineração (Recuperadoras, Empilhadeiras);

- Pontes Rolantes;

- Carregadores de Navios;

- Viradores de Vagões;

- Torres de Giro de Panelas;

- Rolos de Laminação e estruturas de suporte;

- Peneiras Vibratórias

A figura abaixo ilustra o fluxograma para obtenção de tensões, evidenciando as diferenças entre os métodos analítico (ou numérico) e experimental.

METODOLOGIA

As etapas de um estudo experimental de tensões pela técnica de extensometria e cálculo de vida em fadiga estão descritas a seguir:

- Levantamento de campo da geometria do componente – A geometria pode ser elaborada através de desenhos de fabricação ou por escaneamento 3D e medições de espessura por Ultrassom.

- Elaboração de Modelo Computacional Numérico – O objetivo desta etapa é de gerar um modelo preliminar para avaliação dos locais com maiores valores de tensão ou regiões com concentradores.

- Elaboração do Plano de Extensometria – Baseado nos resultados da etapa anterior é possível identificar os locais mais críticos do componente. Estes locais serão utilizados para instalação dos extensômetros.

- Seleção de materiais para instrumentação – Serão selecionados os extensômetros mais adequados para o caso em estudo. Adicionalmente será avaliado a necessidade em instalar outros tipos de sensores ou dispositivos, tais como: acelerômetro, GPS, câmera, sensores de deslocamento etc.

- Calibração do sistema e sensores – Determinação das curvas de calibração dos sensores que serão instalados.

- Instrumentação do componente em campo – Instalação do sistema de aquisição de dados e sensores, de acordo com o Plano de Extensometria.

- Medições dos ciclos de tensão – Medição das tensões durante os ciclos de operação do equipamento. O tempo de medição irá depender do intervalo entre os ciclos de operação e sua variabilidade.

- Análise de dados – Separação, conversão e tratamento dos dados.

- Análise de vida em fadiga – Contagem dos ciclos, levantamento da curva de fadiga para cada ponto de instalação e estimativa de vida em fadiga.

EXTENSOMETRIA

Uma das formas mais precisas para análise de tensões experimental é através da utilização de extensômetros ou Strain Gages. O extensômetro é um sensor resistivo que mede deformações localizadas no objeto experimentado, a partir da variação da resistência elétrica (LEE, 2005).

O Strain Gage é constituído por um material de base para fixação na superfície, fios que formam o filamento de deformação e os fios ou terminais soldáveis que servem de conexão entre o sensor e o sistema de aquisição.

O princípio de funcionamento do extensômetro se dá pela variação de resistência nos fios do filamento de deformação. Uma vez que o sensor é fixado na superfície do equipamento, quando este sofrer deformações o sensor também deformará e os fios do filamento de deformação irão se alongar. Este alongamento dos fios provoca um aumento no comprimento (LL) e diminuição da seção transversal (AA), provocando assim uma pequena variação na resistência do sensor.

A resistência em um fio é calculada conforme a equação:

A figura 4 ilustra a variação dos parâmetros de um fio após alongamento devido à aplicação de esforço axial. Sendo: PP a carga aplicada, DLDL, ρL𝜌L e LLLL o diâmetro, resistividade e comprimento do fio após alongamento.

Para uma medição com máxima precisão é necessário que seja realizado um estudo prévio do tipo de extensômetro a ser utilizado. Existem diferentes tipos de extensômetros, sendo cada configuração apropriada para determinadas condições e tipos de medição. Os extensômetros se diferem no tamanho, número e arranjo dos “gages”, material de fabricação da base e do próprio filamento.

Os diferentes tipos de arranjos dos filamentos (gages) são orientados de forma a medir tensões em diferentes direções, sendo os arranjos mais comuns:

- Extensômetro Uniaxial – Usado para medir deformações em uma única direção, recomendado para situações em que a direção da tensão medida é conhecida.

- Extensômetro Biaxial (roseta tipo T) – Usado para medir deformações em duas direções no plano, perpendiculares entre si.

- Extensômetro Triaxial (roseta tipo Y) – Usado para medir deformações em três direções no plano, este modelo permite determinar os valores e direções das tensões principais atuantes em um plano (estado plano de tensões).

Para medição é necessário conectar os extensômetros em um circuito elétrico do tipo Ponte de Wheatstone. Essa montagem permite que as variações de resistência do sensor sejam convertidas em variações de tensão elétrica, possibilitando assim, a leitura do sinal medido pelo sistema de aquisição.

Existem vários tipos de configuração para as pontes formados por resistores em conjunto com extensômetros. O arranjo mais simples é conhecido como 1/4 de ponte, em que um extensômetro é colocado no lugar de uma das resistências.

Instalando-se mais extensômetros novos arranjos são obtidos. Uma ponte com dois extensômetros é chamada de 1/2 ponte, e com quatro extensômetros, ponte completa. A escolha do tipo de arranjo depende do carregamento a ser medido e ganho de sinal desejado. Em geral, a utilização de mais extensômetros para medir um mesmo carregamento gera ganhos de sinal maiores.

A variação de resistência dos extensômetros não se dá somente por esforços mecânicos, variações na temperatura também provocam alongamento nos filamentos do extensômetro. Uma forma encontrada para eliminar as interferências da temperatura nos sinais medidos é através do arranjo 1/4 de ponte com compensação de temperatura.

Esse arranjo é formado por dois extensômetros, o extensômetro de deformação ou ativo (Active Gage) e o extensômetro de compensação de temperatura ou passivo (Dummy Gage). Ao adicionar um extensômetro de compensação, os erros provenientes da variação de temperatura e resistência dos fios de ligação são eliminados. O strain gage de compensação deve ser fixado em um componente de mesmo material e que esteja submetido as mesmas condições do strain gage ativo, com exceção dos carregamentos.

Tendo a ponte formada é necessário conectá-la em um sistema de aquisição de dados. Este sistema faz a leitura, conversão e amplificação dos sinais. Posteriormente, os dados são armazenados na memória interna do sistema de aquisição. Os dados podem ser retirados manualmente do sistema instalado no equipamento, ou enviados via nuvem e disponibilizados para análise de forma remota, desde que o sistema tenha suporte para conexão via internet.

A etapa final consiste na análise dos dados medidos. Esta etapa é feita no escritório, para análise, tratamento dos dados e cálculo de fadiga.

ANÁLISE DE VIDA EM FADIGA

Após a obtenção dos ciclos de tensões atuantes medidos por extensometria é realizado o estudo de vida em fadiga, baseado nos resultados medidos em campo. A figura abaixo ilustra de forma resumida as etapas envolvidas no estudo de fadiga.

ESTUDO DE CASO – CAMINHÕES FORA DE ESTRADA

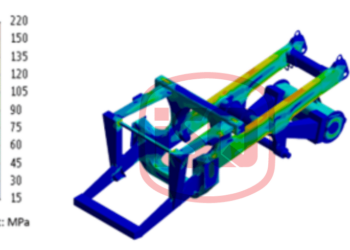

O presente caso se refere a um dos estudos realizados para estimativa de vida em fadiga do chassi de um caminhão fora de estrada.

Máquinas de Movimentação e Carregamento de Minério podem apresentar altos índices de falha por fadiga. As falhas surgem devido à falta de regularidade no terreno, sobrecargas, dinâmica de transporte e operação (impactos no carregamento e basculamento de material). Em consequência, é comum o surgimento de trincas em caminhões, antes mesmo do fim da vida útil.

Primeiramente foi levantamento o modelo geométrico do chassi do caminhão. Para tal, foram realizados escaneamento 3D e medições de espessura por Ultrassom.

Em seguida, foi gerado o modelo em elementos finitos e uma análise de tensões preliminar foi feita para determinar os pontos críticos para instalação dos extensômetros (Plano de Extensometria).

Foram instalados extensômetros em 17 locais no chassi, eixo traseiro e dianteiro do caminhão. Adicionalmente, foram medidas acelerações nos três eixos por acelerômetro triaxial, posição e velocidade via GPS de alta precisão.

Na figura abaixo é ilustrado um dos locais de instalação do sensor. Nesta instalação foi utilizada uma montagem ½ ponte com extensômetros uniaxiais, sendo um deles o extensômetro para medição das deformações (Active Gage) e outro para compensação de efeitos devido à temperatura (Dummy Gage).

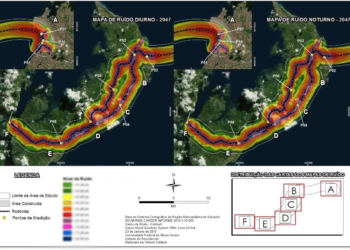

O próximo passo foi o de realizar as medições para determinar os ciclos de tensão atuantes. A imagem abaixo ilustra os gráficos de tensão medidos para um trajeto de carregamento e movimentação de carga de minério. Já a figura seguinte mostra o trajeto em escala de cores para tensão.

Os resultados obtidos com a implementação de medições por extensometria e análise de vida em fadiga foram:

- Determinação dos locais mais susceptíveis ao surgimento de trincas;

- Cálculo de vida em fadiga, baseado nos ciclos de operação medidos;

- Planejamento de inspeções periódicas focadas no monitoramento das regiões críticas;

- Avaliação a alteração da vida útil sob diferentes condições de operação (velocidade, carga transportada);

- Alterações estruturais (reforços) para aumento de vida útil em locais com baixa vida em fadiga.

CONSIDERAÇÕES FINAIS

A metodologia apresentada se mostrou eficiente para determinação de vida em fadiga em equipamentos ou estruturas com ciclos de tensão atuante complexos. Além disso, as medições experimentais por extensometria são capazes de avaliar o comportamento de estruturas com alterações nos ciclos de operacionais (aumento de cargas, velocidade e outros).

O estudo de caso aqui apresentado foi um dos projetos desenvolvidos pelo ISQ utilizando medições por extensometria para cálculo de fadiga. O ISQ conta com uma Equipe de Engenharia especializada em projetos envolvendo medições experimentais aplicados a vários tipos de medições e equipamentos industriais.

REFERÊNCIAS BIBLIOGRÁFICAS

LEE, Y.-L. et al. Fatigue Testing and Analysis. Burlington: Elsevier Butterworth– Heinemann, 2005.

DOYLE, James F. Modern Experimental Stress Analysis. Chichester: John Wiley & Sons, Ltd, 2004.

HOFFMANN, Karl. An Introduction to Stress Measurements using Strain Gages. Darmstadt: Hottinger Baldwin Messtechnik GmbH, 1989.

Autor: Reuel Vieira